Quando falamos em tubulação galvanizada, estamos falando de uma solução que une resistência e proteção contra corrosão, dois pontos indispensáveis para qualquer ambiente industrial.

Sabemos que nesses locais, as condições envolvem umidade, produtos químicos e variações de temperatura. Por isso, escolher a tubulação certa é fundamental para a durabilidade e o bom funcionamento do seu sistema.

Hoje, vamos te mostrar como cuidar da tubulação galvanizada para aumentar sua vida útil em ambientes industriais, com dicas práticas de instalação, manutenção e escolha de materiais. Fique com a gente para saber como proteger seu investimento e aumentar a eficiência do seu projeto!

Por que escolher tubulação galvanizada para ambientes industriais?

Quando falamos de tubulação para uso industrial, a escolha do material certo é fundamental para garantir resistência, segurança e durabilidade. A tubulação galvanizada se destaca justamente por ser uma das opções mais confiáveis nesse cenário.

Vantagens da tubulação galvanizada no setor industrial

A galvanização é um processo no qual a tubulação de aço recebe um revestimento de zinco, criando uma barreira protetora que evita a oxidação e a corrosão – dois dos maiores inimigos das tubulações em ambientes industriais. Isso significa que, mesmo exposta a condições agressivas, a tubulação galvanizada mantém sua integridade por muito mais tempo.

Além da resistência, ela oferece ótima relação custo-benefício, sendo uma alternativa acessível frente a outros materiais com proteção anticorrosiva. Outro ponto importante é a facilidade de instalação e manutenção, já que sua superfície é lisa e menos sujeita ao acúmulo de resíduos, reduzindo riscos de entupimento.

Resistência à corrosão e impacto da galvanização

Em ambientes industriais, a exposição a agentes químicos, umidade e variações térmicas é constante. A galvanização atua justamente para proteger a tubulação desses fatores, criando uma película que resiste a impactos e abrasão.

Essa proteção evita que o aço enferruje e comprometa o sistema hidráulico, prolongando significativamente a vida útil do material.

Aplicações comuns da tubulação galvanizada em indústrias

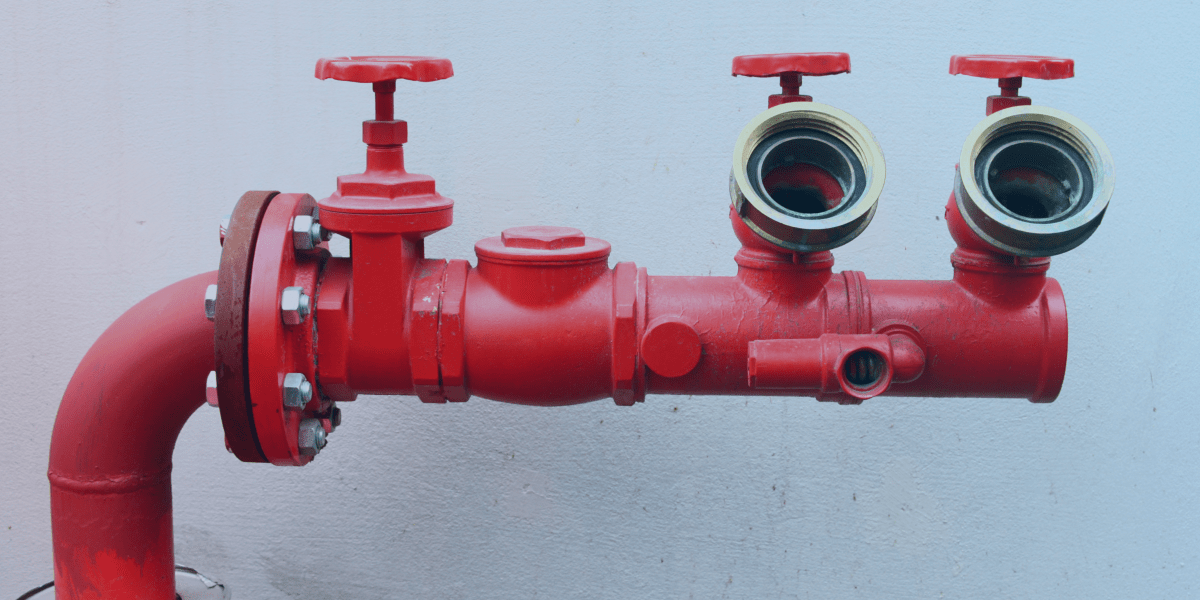

A tubulação galvanizada é bastante versátil e pode ser utilizada em diversos setores industriais. Ela é comum em sistemas de água fria e quente, condução de gases, redes de combate a incêndio, sistemas de irrigação e processos industriais que demandam alta resistência mecânica e química.

Essa versatilidade, aliada à durabilidade proporcionada pelo revestimento, faz da tubulação galvanizada uma escolha inteligente para projetos que exigem segurança, resistência e economia.

Fatores que afetam a durabilidade da tubulação galvanizada

Garantir a durabilidade da tubulação galvanizada em ambientes industriais exige atenção a diversos fatores que podem comprometer sua performance ao longo do tempo. Conhecer esses aspectos ajuda a evitar problemas futuros e aumentar a vida útil do sistema.

Qualidade do processo de galvanização

A resistência e proteção da tubulação dependem diretamente da qualidade do revestimento de zinco aplicado. Um processo de galvanização bem executado garante uma camada uniforme, sem falhas ou bolhas, que funcione como uma barreira eficaz contra a corrosão.

É fundamental adquirir tubulações de fornecedores que sigam normas técnicas rigorosas para assegurar a durabilidade e a confiabilidade do produto.

Condições ambientais e agressividade do ambiente industrial

Ambientes industriais apresentam condições variadas que impactam a tubulação, como exposição a agentes químicos, umidade constante, presença de vapores ácidos e variações de temperatura.

Quanto mais agressivo for o ambiente, maior será a demanda sobre a proteção da galvanização. Por isso, é importante avaliar o local da instalação e, se necessário, adotar medidas complementares para aumentar a resistência da tubulação.

Pressão e temperatura do fluido transportado

Além dos fatores externos, a pressão e a temperatura do fluido que circula pela tubulação influenciam diretamente na durabilidade da tubulação galvanizada.

Pressões elevadas podem causar desgaste mecânico e, se combinadas com temperaturas extremas, acelerar o processo de corrosão. Manter os parâmetros operacionais dentro dos limites recomendados é essencial para preservar a integridade do sistema.

Melhores práticas para aumentar a vida útil da tubulação galvanizada

Para que a tubulação galvanizada entregue o máximo de durabilidade em ambientes industriais, é fundamental seguir algumas práticas que protejam o material e evitem problemas futuros.

Instalação correta e cuidados no manuseio

Uma instalação feita com atenção aos detalhes faz toda a diferença na vida útil da tubulação. É importante que o manuseio seja cuidadoso para evitar riscos, amassados ou remoção do revestimento de zinco.

Além disso, deve-se evitar o contato com materiais corrosivos durante o transporte e armazenamento. Instalar a tubulação conforme as especificações técnicas e respeitando as normas garante uma base sólida para o funcionamento do sistema.

Manutenção preventiva regular

Fazer a manutenção preventiva é uma prática que ajuda a identificar e corrigir pequenos problemas antes que se tornem graves. Inspeções periódicas devem avaliar o estado da galvanização, verificar possíveis pontos de desgaste e remover sujeiras ou depósitos que possam acelerar a corrosão.

Uma manutenção bem feita reduz custos com reparos e evita paradas inesperadas na produção.

Uso de complementos protetores e sistemas auxiliares

Em ambientes extremamente agressivos, a aplicação de revestimentos adicionais, como pinturas especiais ou fitas anticorrosivas, pode prolongar ainda mais a vida útil da tubulação galvanizada.

Outra alternativa é utilizar sistemas auxiliares de proteção, como anodos de sacrifício, que ajudam a reduzir a corrosão eletroquímica.

Como escolher a tubulação galvanizada ideal para sua indústria

Na hora de escolher a tubulação galvanizada correta é fundamental pensar em eficiência, segurança e durabilidade no seu sistema industrial. Para tanto, é necessário considerar alguns fatores!

Avaliação das necessidades do sistema

Antes de tudo, é importante entender as exigências específicas do seu projeto, como o tipo de fluido a ser transportado, a pressão de trabalho, a temperatura do ambiente e a exposição a agentes químicos.

Essas informações são essenciais para definir o tipo e a espessura da tubulação mais adequada, garantindo que o sistema opere com máxima eficiência e segurança.

Verificação das normas técnicas e certificações

A tubulação galvanizada deve estar em conformidade com as normas técnicas nacionais e internacionais, como a ABNT NBR e normas ISO. Optar por produtos certificados e que atendam a essas especificações é fundamental para assegurar a qualidade, segurança e a aprovação dos projetos junto aos órgãos reguladores.

Escolha do fornecedor e qualidade do produto

A qualidade do material faz toda a diferença na durabilidade e desempenho da tubulação. Por isso, é fundamental escolher fornecedores com reputação consolidada, que ofereçam garantia, assistência técnica e produtos com certificação de qualidade.

Avaliar a disponibilidade de estoque e o custo-benefício também são pontos importantes, sempre priorizando a segurança e eficiência do sistema.

Soluções completas em tubulação galvanizada para sua indústria

Na Quality Tubos, você encontra uma linha completa de tubos galvanizados, conexões e acessórios, tudo com qualidade comprovada e pronta entrega para atender às necessidades do seu projeto industrial.

Seja para sistemas hidráulicos, redes de combate a incêndio ou condução de fluidos, nossas soluções garantem durabilidade, resistência e segurança.

Visite a nossa loja virtual e confira todos os produtos disponíveis. Conte com a Quality Tubos para fornecer o que há de melhor em tubulação galvanizada e contribuir para o sucesso do seu empreendimento.